Una transport logistic di superlativa è giunta al termine a Monaco

15/05/2023 alle 07:40

Posta svizzera con un netto calo nel primo trimestre

17/05/2023 alle 19:06Inviare dati tramite cavi elettrici: i ricercatori dell’HSLU hanno reso questa metodologia utilizzabile per il collegamento dei treni merci. Questo dovrebbe rendere il trasporto merci su rotaia più veloce e sicuro. Attualmente è in corso un progetto pilota che sta attirando l’attenzione a livello europeo.

(Lucerna/Wildegg) Lunedì mattina nel cantone di Argovia. Gli ospiti nel buffet della stazione di Wildegg non sospettano che davanti alla finestra stia passando un treno futuristico. Perché a prima vista si tratta di un treno merci anonimo. Non si può notare che suscita interesse a livello europeo tra gli esperti. Sul primo vagone spicca il logo “DAC+”. La composizione del treno si muove lentamente verso un binario di sosta, proprio accanto all’imponente area industriale del produttore di materiali da costruzione Jura Cement. Qui un team di ricerca internazionale intende eseguire alcune manovre di prova con il treno, poiché i sei vagoni sono dotati di un nuovo sistema di accoppiamento che potrebbe rivoluzionare il traffico dei treni merci.

Accoppiamento digitale invece di tecnologia obsoleta

Dal punto di vista tecnico, il trasporto merci su rotaia si è sviluppato poco negli ultimi cento anni. Fino ad oggi, i processi di lavoro avvengono in gran parte manualmente. L’accoppiamento dei vagoni merci è un lavoro fisico pesante che si svolge all’aperto, con qualsiasi condizione atmosferica. E non è tutto: prima di ogni partenza di un treno merci, uno o due dipendenti devono controllare manualmente ogni singolo freno, poiché non esiste un sistema informativo digitale. A seconda della lunghezza del treno, questo comporta una lunga camminata. Dal punto di vista aziendale, ciò comporta costi in termini di tempo e denaro.

Ma non solo nella preparazione del viaggio si fa sentire negativamente questa mancanza di un sistema informativo. Anche durante il viaggio, consentirebbe funzioni utili. Ad esempio, oggi non è possibile controllare dalla cabina di guida se il treno è ancora completo. Pertanto, i treni successivi devono mantenere una grande distanza di sicurezza, il che ha ripercussioni su tutto il traffico ferroviario. A livello europeo, sono in corso sforzi per modernizzare il trasporto merci su rotaia. SBB Cargo è uno dei pionieri con il “DAC+”. Il progetto pilota è iniziato a febbraio 2023. L’acronimo sta per Accoppiamento Automatico Digitale. Questo dovrebbe stabilire un collegamento meccanico tra i vagoni senza lavoro manuale da parte del personale di manovra. Allo stesso tempo, il DAC+ dovrebbe anche collegare la linea d’aria per il sistema di freni ad aria compressa e una linea elettrica; anche questo avviene automaticamente.

Progetto nazionale con impatto a livello europeo

In termini semplici, l’accoppiamento del futuro consiste in due componenti di base: la base è costituita dalla robusta testa di accoppiamento, con cui i vagoni vengono collegati e trainati. Sopra di essa viene installato un accoppiamento elettronico. Questo può trasmettere diverse informazioni sullo stato dei vagoni e dei freni nella cabina di guida del treno, in futuro potrebbero essere aggiunte ulteriori applicazioni. Il nuovo sistema di accoppiamento dovrebbe inoltre essere progettato in modo tale che i treni possano circolare oltre confine e i vagoni di diverse nazioni possano essere accoppiati.

Una prima decisione preliminare è già stata presa a livello europeo: nel gennaio 2021, il “European DAC Delivery Programme” (EDDP) ha scelto il tipo della futura testa di accoppiamento: il cosiddetto sistema Scharfenberg. SBB Cargo ha contribuito in modo significativo a questa decisione politica: l’azienda ha sviluppato, testato e messo in servizio nel 2019, come prima operatrice ferroviaria in Europa, la testa di accoppiamento Scharfenberg durante una lunga fase pilota insieme all’azienda di ingegneria meccanica Voith.

Nei prossimi mesi, si tratta ora di definire a livello europeo la tecnologia per la trasmissione dei dati. Esperti dell’Istituto di ingegneria elettrica dell’Università della Svizzera centrale hanno reso utilizzabile un metodo che non richiede un cavo dedicato per i dati di comunicazione, poiché vengono inviati tramite cavi elettrici. “Questo significa: meno cavi, meno punti di contatto e quindi anche meno superficie esposta a guasti o interruzioni”, afferma Gerd Dietrich, ricercatore dell’HSLU. La tecnologia è già in fase di prova sugli aerei, ora dovrebbe rivoluzionare il trasporto merci su rotaia.

Funziona la trasmissione dei dati in curva?

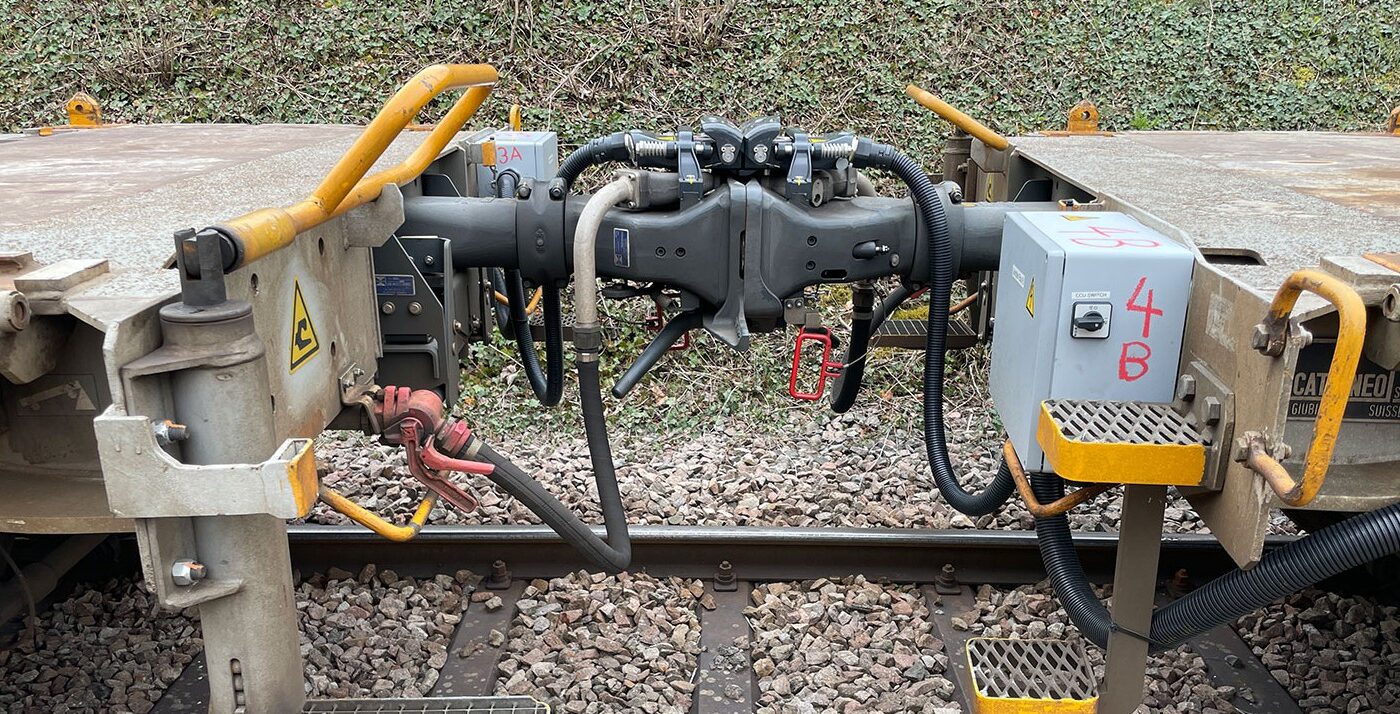

Tornando a Wildegg in Argovia: i vagoni del treno pilota DAC+ sono già dotati delle nuove teste di accoppiamento DAC. Sopra di esse sono installati i prototipi dell’accoppiamento elettrico. I componenti elettronici di questo accoppiamento non sono visibili a prima vista. Sono ben protetti sotto una membrana di plastica nera. Gerd Dietrich, ricercatore dell’HSLU, solleva brevemente questa membrana con la mano e spiega: “La trasmissione dei dati tramite cavi elettrici ha il vantaggio aggiuntivo di essere molto robusta e funzionare senza errori anche in caso di brevi interruzioni di contatto.” In un treno merci, che durante il viaggio vibra sempre un po’ e deve adattarsi al percorso delle curve, questo è un grande vantaggio.

La nuova accoppiatura viene attualmente testata in vari luoghi in Svizzera, ben etichettata.

Attualmente, a livello europeo, sono ancora in gara due tecnologie che potrebbero servire per la trasmissione dei dati nei treni merci. Quale alla fine avrà successo è ancora incerto. Attualmente, la tecnologia Power-Line-Communication dell’HSLU è in vantaggio, poiché con l’altro sistema – chiamato Single-Pair Ethernet – ci sono finora solo pochi test sul campo provvisori. La trasmissione dei dati tramite cavi elettrici sarà ora testata a fondo sul treno pilota DAC+ per un intero anno. A Wildegg, oggi sono in programma viaggi in curve strette, accoppiamento automatico e controlli automatici dei freni. Tuttavia, il percorso dal prototipo all’immissione sul mercato è ancora lungo e presenta enormi sfide. Un vagone merci vuoto pesa 20 tonnellate, durante il processo di accoppiamento questo peso viene accelerato fino a 12 chilometri all’ora. Ciò comporta forze di carico elevate, sotto le quali i contatti devono funzionare in modo affidabile.

Ottimizzazione dei processi e risparmio di tempo

Tuttavia: le speranze riposte nella digitalizzazione del trasporto merci su rotaia sono elevate. Attualmente, gli operatori ferroviari sono sotto pressione a causa della carenza di personale. Le funzioni di treno automatizzate potrebbero semplificare notevolmente i processi di lavoro e contribuire a risparmi di tempo – dal distacco controllato a distanza, al miglior monitoraggio durante il viaggio, fino a una manutenzione più mirata, poiché grazie alla qualità dei dati è possibile determinare l’usura.

Si sente un rumore e un botto. Il macchinista Alexander Gyger ha messo in movimento il treno pilota utilizzando un telecomando e lo ha fatto avanzare lentamente su due vagoni merci scollegati. Un breve sibilo, Gerd Dietrich dà un’occhiata all’accoppiamento. Perfetto. Il sistema di freni pneumatici si è collegato automaticamente, anche la trasmissione dei dati elettronici funziona. Ogni manovra viene ripetuta su ciascuno dei sei vagoni. Poi è tempo di partire, poiché il treno deve ancora completare i test su curve più lunghe. Il programma in Svizzera è fitto, i binari sono disponibili solo per un breve intervallo di tempo.

Nel frattempo, gli ospiti del buffet della stazione gustano il loro caffè, i cui chicchi potrebbero in futuro essere consegnati da treni merci con accoppiamento PLC.

Il consorzio internazionale che ha sviluppato questo treno pilota è composto da SBB Cargo e dal centro di competenza Intelligent Sensors and Networks dell’Università della Svizzera centrale, dalle aziende Voith, PJM e plc-tec, una spin-off dell’HSLU. Il progetto ambizioso è sostenuto dall’Ufficio federale dei trasporti (BAV).

Foto: © HSLU