Daimler Truck présente le Freightliner eCascadia autonome

09/05/2024 à 09 h 19

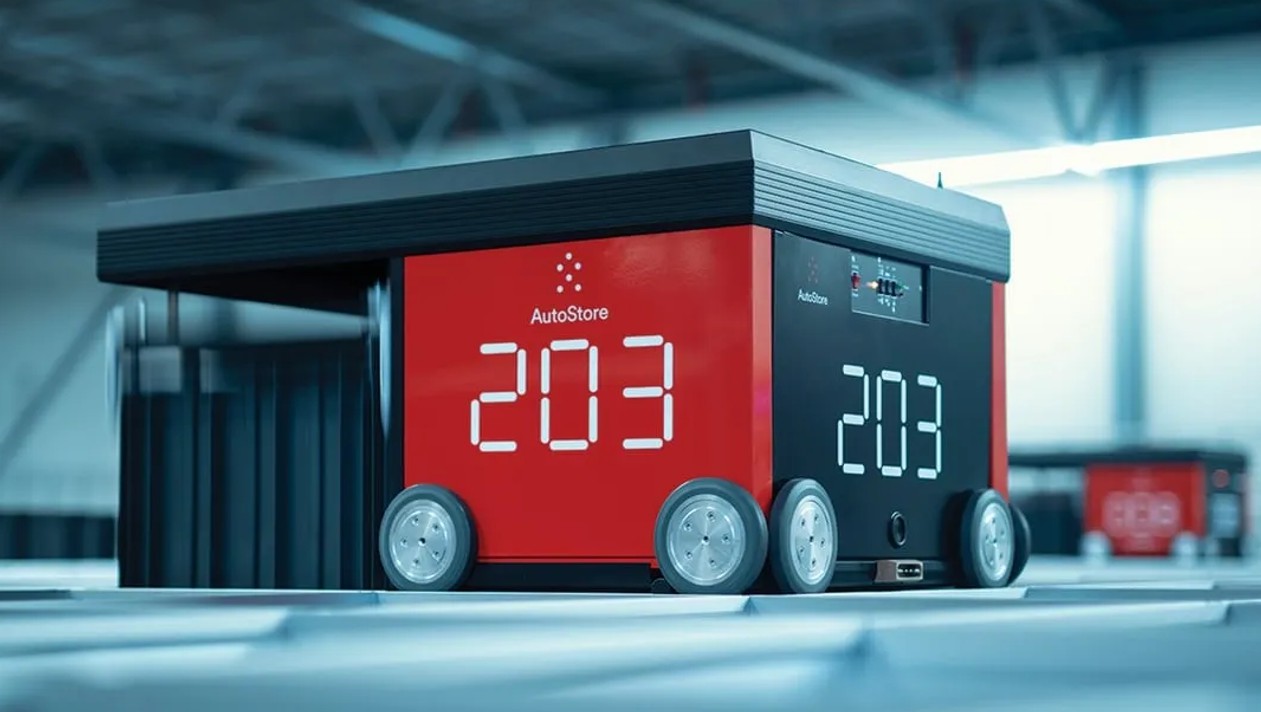

Début de la construction du Panattoni Park Ennshafen

10/05/2024 à 18 h 08Les coûts immobiliers élevés deviennent de plus en plus un défi pour les entreprises logistiques, en particulier dans des secteurs en forte croissance comme le commerce en ligne. En 2023, les loyers des espaces logistiques ont augmenté de près de dix pour cent. Les entreprises doivent donc se contenter de moins de nouveaux espaces et mieux exploiter les sites existants. Peter Bimmermann, directeur général d’AutoStore en Allemagne, montre comment la robotique et les systèmes de stockage en cube peuvent aider à devenir plus efficaces et à réaliser des économies de coûts.

(Mönchengladbach) En plus de l’augmentation des loyers pour les espaces logistiques, les entreprises du secteur doivent faire face à d’autres hausses de prix. Selon une enquête d’AutoStore, les trois plus grands défis actuels pour les entreprises sont : l’augmentation des coûts de l’énergie (32 pour cent) et du travail (27 pour cent), ainsi que les restrictions dans la chaîne d’approvisionnement et le transport (26 pour cent).

En réponse, la gestion des stocks doit devenir plus intelligente et plus efficace. Une gestion des stocks intelligente consiste principalement à automatiser les tâches intensives en main-d’œuvre, à alléger le personnel et à réduire les erreurs. La préparation de commandes, le tri et l’emballage sont accélérés par des robots et des systèmes de transport sans conducteur (AGV). Ils peuvent naviguer dans l’entrepôt et transporter des marchandises de manière autonome, tandis que les robots peuvent exécuter des tâches redondantes avec précision et rapidité. En même temps, les systèmes automatisés permettent d’économiser des coûts et de l’énergie.

Une attention particulière est accordée à l’optimisation de l’utilisation de l’espace. Dans la gestion des stocks intelligente (Smart Warehousing), les technologies les plus avancées sont utilisées pour exploiter au mieux les surfaces. L’apprentissage automatique et l’analyse prédictive aident à positionner stratégiquement les articles fréquemment nécessaires. Les systèmes de rayonnage intelligents et les systèmes de stockage et de préparation automatiques (AS/RS) permettent un stockage à haute densité et un degré d’utilisation productive de l’espace que les entrepôts gérés manuellement ne peuvent pas atteindre. Les systèmes basés sur des cubes, tels que le stockage en cube, offrent la plus grande densité possible.

La grille est le cœur du système

Dans un entrepôt organisé en tant que stockage en cube, toutes les marchandises se trouvent dans des bacs appelés Bins – des conteneurs de taille standardisée. Ceux-ci sont empilés dans une grille de profils en aluminium. La grille constitue le cœur du système et peut être étendue et adaptée en fonction des conditions locales, et également construite autour de colonnes, de tuyaux et d’autres éléments structurels dans une salle. Grâce à des modules standardisés, la construction reste néanmoins simple.

Sur la grille se trouvent des rails de conduite, sur lesquels les robots peuvent se déplacer dans les directions x et y. Lorsqu’un bac particulier est nécessaire, un robot se rend à la coordonnée correspondante et peut soulever les conteneurs de la grille avec un bras élévateur. Si d’autres conteneurs se trouvent au-dessus du bac requis, ceux-ci sont automatiquement réorganisés. Cependant, des algorithmes intelligents veillent à ce que les marchandises fréquemment nécessaires se trouvent toujours dans des bacs situés en haut, de sorte que ce « creusage » (digging) dans la grille soit réduit au minimum.

Un bac sélectionné est ensuite transporté par le robot vers un port (station de travail), où il est présenté aux employés, qui, conformément aux instructions du système de gestion des stocks, retirent des articles du conteneur et les placent dans un conteneur cible ou une boîte d’expédition prête. Selon le cas d’utilisation concret, les ports peuvent être aménagés de différentes manières.

Conditions idéales pour croître sur des marchés hautement compétitifs

Le manque de main-d’œuvre qualifiée se fait également sentir dans la logistique, et surtout les travaux physiquement exigeants comme le picking dans l’entrepôt mettent à mal la santé du personnel sous-dimensionné. Grâce à l’introduction d’un système de stockage en cube, cette tâche est éliminée et les entreprises peuvent affecter le personnel à des tâches plus significatives. Par exemple, un prestataire logistique international a pu doubler sa capacité de stockage et augmenter son débit par un facteur de 18 grâce à l’utilisation d’un système AutoStore. Grâce à de telles augmentations d’efficacité, les entreprises qui automatisent leur gestion des stocks utilisent mieux les surfaces logistiques existantes et préservent leurs travailleurs. Ce sont des conditions idéales pour croître sur des marchés hautement compétitifs comme le commerce en ligne, même dans des conditions difficiles.

Photo : © AutoStore