Volvo Trucks lance des camions à hydrogène sur le marché

24/05/2024 à 06 h 34

Préparer l’introduction de la péage pour les véhicules de plus de 3,5 tonnes à partir de juillet

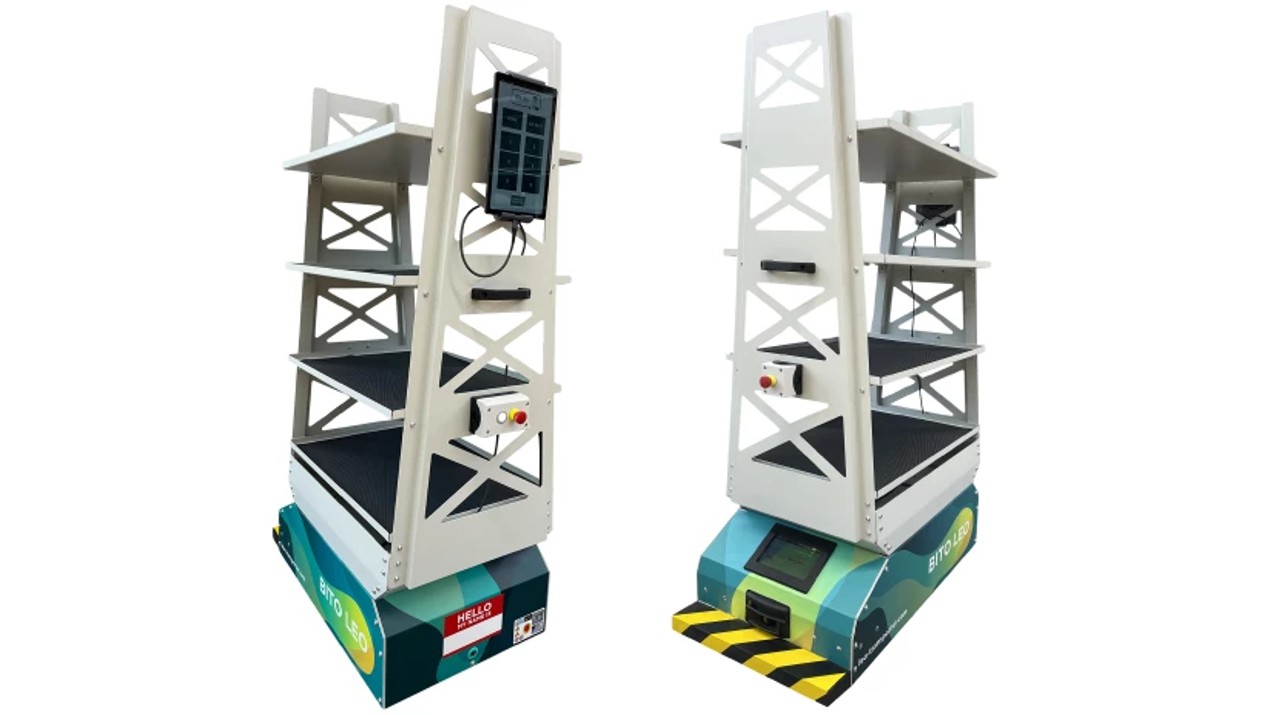

24/05/2024 à 07 h 07Le nouveau LEO carrier de BITO-Lagertechnik est un complément supplémentaire à la famille des systèmes de transport sans conducteur de BITO-Lagertechnik Bittmann GmbH. Dans cette variante, le transporteur LEO a été élargi avec une structure de rayonnage fixe, composée de quatre niveaux de rayonnage, afin de soulager l’utilisateur dans des domaines tels que la réception des marchandises, la préparation des commandes, l’approvisionnement en production, la gestion des retours ou comme zone de stockage mobile.

(PresseBox : Meisenheim) Les transporteurs LEO de BITO-Lagertechnik Bittmann GmbH relient les postes de travail et peuvent être utilisés comme alimentateurs dans les zones de stockage et de préparation des commandes, ou comme remplacement de ligne de production ou zone de stockage dans la production, soutenant ainsi divers processus internes. Le système de transport sans conducteur, flexible et utilisable de manière individuelle de BITO-Lagertechnik soulage l’utilisateur de nombreux trajets, économisant ainsi du temps et des solutions alternatives coûteuses. Tous les transporteurs LEO partagent une caractéristique commune : seule une piste optique est collée au sol de l’entrepôt ou de l’atelier de production, que le transporteur suit. Les arrêts, les ordres de chargement ou de chemin sont indiqués par des marqueurs également fixés au sol. Ainsi, l’installation de base est déjà terminée. Le système peut désormais également franchir des chemins de transition fortement fréquentés par d’autres véhicules, où la bande de guidage pourrait être endommagée à long terme par une charge extrême, sans piste.

Un complément supplémentaire à la famille des systèmes de transport sans conducteur

Le nouveau LEO carrier est un complément supplémentaire à la famille des systèmes de transport sans conducteur de BITO-Lagertechnik. Ici, le transporteur LEO a été élargi avec une structure de rayonnage fixe, composée de quatre niveaux de rayonnage. Les niveaux peuvent être utilisés comme zones de stockage, chaque niveau mesurant 625 x 425 mm. Les différents niveaux de rayonnage sont réglables en hauteur, de sorte que les distances peuvent être adaptées individuellement aux marchandises à transporter. Le LEO carrier est conçu pour un poids maximal de 50 kg.

Comme tous les transporteurs LEO, le LEO carrier suit également une piste fixée au sol. Le contrôle de destination est alors géré via une tablette fixée à la structure de rayonnage, où l’utilisateur sélectionne les différents points de destination que le système de transport sans conducteur doit atteindre. Aux poignées fixées à la structure, l’appareil peut être retiré de la piste à tout moment et emporté par l’opérateur comme un chariot de préparation de commandes.

Le LEO carrier ne nécessite également aucune intégration supplémentaire dans l’infrastructure existante et est prêt à l’emploi en tant que solution complète tout-en-un particulièrement flexible. L’installation et l’utilisation du système sont également conçues pour être simples et particulièrement conviviales, typiques des transporteurs LEO. Ces caractéristiques et les faibles coûts d’acquisition font du LEO carrier un système de transport sans conducteur très efficace.

Les différentes possibilités d’application

- Préparation de commandes : Le LEO carrier peut être utilisé comme chariot de préparation de commandes pour transporter les marchandises préparées vers les zones d’emballage. Ou le système prend en charge les livraisons express pour les amener directement aux zones d’emballage.

- Distribution des réceptions : Avec le LEO carrier, les marchandises peuvent être transportées directement de la réception des marchandises aux emplacements de stockage dans les rayonnages. Grâce à l’interface WMS, l’attribution des emplacements peut également se faire automatiquement.

- Approvisionnement en production : Le LEO carrier est chargé au supermarché de matériel et envoyé par l’employé via le contrôle par tablette à la destination correspondante. Là, il est déchargé par un autre employé, qui le remet ensuite sur la piste et le renvoie au supermarché de matériel via le contrôle par tablette.

- Gestion des retours : Les employés peuvent charger le LEO carrier avec des marchandises retournées et ensuite l’envoyer via le contrôle par tablette vers les postes de retraitement. Ensuite, les marchandises sont ramenées au stockage par le système de transport sans conducteur.

- Zone de stockage mobile : Les quatre niveaux de rayonnage du LEO carrier offrent beaucoup d’espace pour diverses marchandises en vrac, tablettes ou conteneurs. Lorsque le système est utilisé comme transporteur entre deux lignes de production, le LEO carrier devient ainsi une zone de stockage mobile.

Faciliter l’entrée dans l’automatisation

Dennis Ramers, responsable des systèmes de transport sans conducteur chez BITO-Lagertechnik : « Avec les variantes de systèmes de transport sans conducteur de BITO-Lagertechnik, l’entrée des utilisateurs dans l’automatisation des processus de matériel est facilitée, car il n’y a pas de coûts d’investissement élevés ou de dépenses pour la mise en œuvre de projets logiciels longs. Ainsi, de plus en plus d’applications peuvent être explorées avec cette possibilité simple et très économique d’automatiser les flux de transport internes. Le potentiel que notre système de transport sans conducteur offre est immense et avec nos optimisations et développements continus, nous nous adaptons aux conditions dynamiques du marché dans la logistique, dans le secteur du e-commerce en forte croissance et dans le domaine de la production. De plus, le système devient également une solution alternative précieuse en période de pénurie de main-d’œuvre qualifiée. »

Photo : © BITO