Daimler Truck presenta el Freightliner eCascadia autónomo

09/05/2024 a las 09:19

Inicio de la construcción del Panattoni Park Ennshafen

10/05/2024 a las 18:08Los altos costos inmobiliarios se están convirtiendo cada vez más en un desafío para las empresas de logística, especialmente en sectores de rápido crecimiento como el comercio en línea. Así, en 2023, los alquileres de espacios logísticos han aumentado casi un diez por ciento. Por lo tanto, las empresas deben gestionar con menos espacio nuevo y aprovechar mejor las ubicaciones existentes. Peter Bimmermann, director general de AutoStore en Alemania, muestra cómo la robótica y los sistemas de almacenamiento en cubos pueden ayudar a volverse más eficientes y a realizar ahorros de costos.

(Mönchengladbach) Además del aumento de los alquileres de espacios logísticos, las empresas del sector enfrentan otros aumentos de precios. Según una encuesta de AutoStore, los tres mayores desafíos actuales para las empresas son: el aumento de los costos de energía (32 por ciento) y de mano de obra (27 por ciento), así como las restricciones en la cadena de suministro y el transporte (26 por ciento).

Como respuesta, la gestión de inventarios debe volverse más inteligente y eficiente. La gestión de inventarios inteligente se centra principalmente en automatizar tareas intensivas en mano de obra, aliviar a los empleados y reducir errores. La preparación de pedidos, el clasificado y el embalaje se aceleran mediante robots y sistemas de transporte autónomos (FTS). Estos pueden navegar por el almacén y transportar mercancías de manera autónoma, mientras que los robots pueden realizar tareas redundantes con precisión y velocidad. Al mismo tiempo, los sistemas automatizados ahorran costos y energía.

Un papel especial lo juega la optimización del uso del espacio. En la gestión de inventarios inteligente (Smart Warehousing), se utilizan tecnologías avanzadas para aprovechar al máximo los espacios. El aprendizaje automático y el análisis predictivo ayudan a posicionar estratégicamente los artículos que se necesitan con frecuencia. Los sistemas de estanterías inteligentes y los sistemas automáticos de almacenamiento y preparación (AS/RS) permiten un almacenamiento de alta densidad y un grado de utilización del espacio productivo que los almacenes operados manualmente no pueden alcanzar. Los sistemas basados en cubos, como el almacenamiento en cubos, ofrecen la mayor densidad posible.

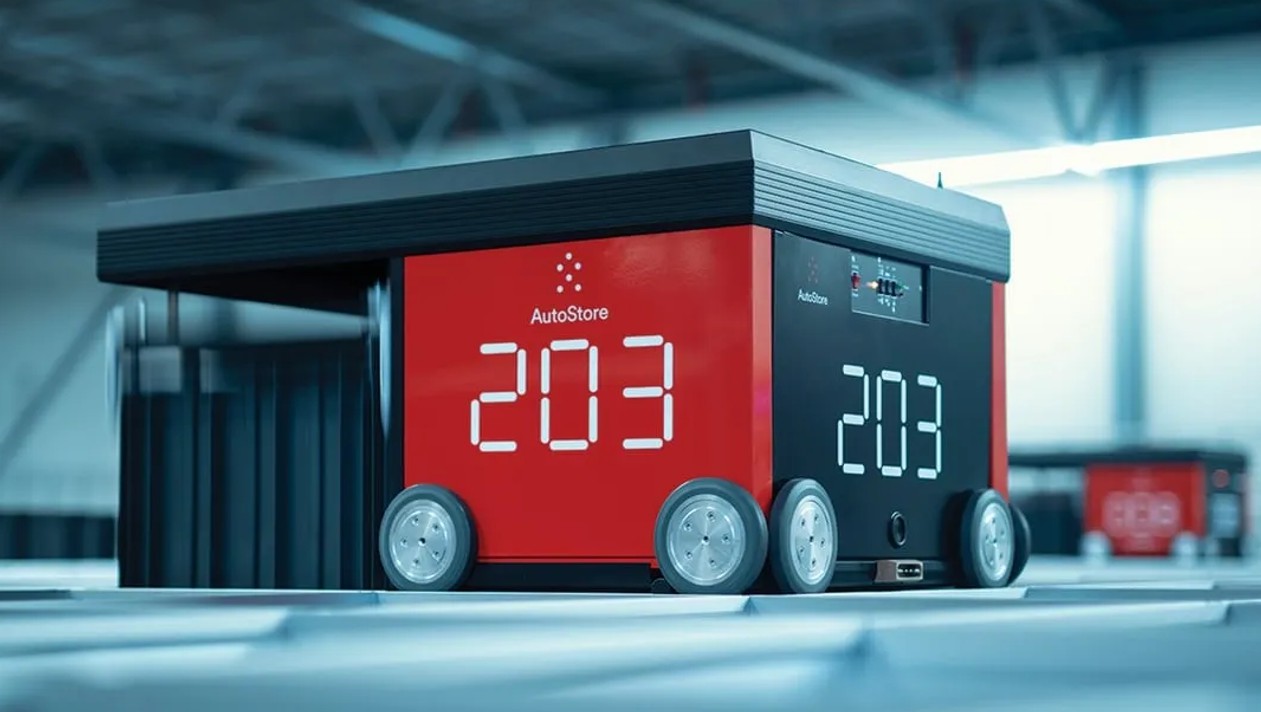

La rejilla es el corazón del sistema

En un almacén organizado como almacenamiento en cubos, todas las mercancías se encuentran en llamados bins, contenedores de tamaño estandarizado. Estos, a su vez, se apilan en una rejilla de perfiles de aluminio. La rejilla es el corazón del sistema y puede ampliarse y adaptarse según las condiciones locales, e incluso construirse alrededor de columnas, tuberías y otros elementos estructurales en un salón. Gracias a los módulos estandarizados, la construcción sigue siendo sencilla.

Sobre la rejilla hay rieles de conducción, sobre los cuales los robots pueden moverse en dirección x e y. Cuando se necesita un bin específico, un robot se dirige a la coordenada correspondiente y puede levantar los contenedores de la rejilla con un brazo elevador. Si hay otros contenedores sobre el bin requerido, estos se redistribuyen automáticamente. Sin embargo, algoritmos inteligentes aseguran que los productos que se necesitan con frecuencia se encuentren lo más alto posible en los bins, de modo que esta «excavación» en la rejilla se minimice.

Un bin seleccionado es luego transportado por el robot a un puerto (estación de trabajo), donde se presenta a los empleados, quienes, de acuerdo con las indicaciones del sistema de gestión de almacenes, retiran artículos del contenedor y los colocan en un contenedor de destino o caja de envío que está listo. Dependiendo del caso de uso concreto, los puertos pueden configurarse de diversas maneras.

Condiciones ideales para crecer en mercados altamente competitivos

También en la logística se siente la escasez de mano de obra calificada, y especialmente trabajos físicamente exigentes como la preparación de pedidos en el almacén afectan la salud del personal insuficiente. Con la introducción de un sistema de almacenamiento en cubos, esta tarea se elimina y las empresas pueden destinar al personal a tareas más significativas. Por ejemplo, un proveedor de logística internacional pudo duplicar su capacidad de almacenamiento y aumentar el rendimiento por un factor de 18 mediante el uso de un sistema AutoStore. Gracias a tales aumentos de eficiencia, las empresas que automatizan su gestión de inventarios utilizan mejor los espacios logísticos disponibles y cuidan a su personal. Estas son condiciones ideales para crecer en mercados altamente competitivos como el comercio en línea, incluso en condiciones desafiantes.

Foto: © AutoStore